Fluctuațiile de energie și întreruperile neprogramate pun presiune pe orice afacere din sectorul agroalimentar. Producătorii se confruntă cu riscul pierderii stocurilor sau al întreruperii fluxului de producție, chiar și după câteva ore fără curent. Soluțiile rapide pentru alimentare de urgență reduc impactul acestor probleme și ajută fermele sau unitățile de procesare să păstreze controlul asupra activității.

Efectele întreruperilor de energie în sectorul agroalimentar

Fluctuațiile de energie și întreruperile neprogramate pun presiune pe orice afacere din sectorul agroalimentar. Producătorii se confruntă cu riscul pierderii stocurilor sau al întreruperii fluxului de producție, chiar și după câteva ore fără curent. Soluțiile rapide pentru alimentare de urgență reduc impactul acestor probleme și ajută fermele sau unitățile de procesare să păstreze controlul asupra activității.

Efectele întreruperilor de energie în sectorul agroalimentar

Vorbim de impact direct pe siguranța alimentară, continuitatea producției și profitabilitatea firmei.

Ruperea lanțului frigorific și compromiterea produselor perisabile

Orice oprire a instalațiilor de frig în depozite, abatoare, fabrici de lapte, carne sau pește accelerează creșterea microbiană. Chiar dacă temperatura nu crește foarte mult, simplul fapt că produsul trece prin mai multe cicluri de încălzire–răcire îi reduce semnificativ durata de valabilitate. Rezultatul constă în loturi întregi care trebuie blocate, retrase sau vândute la preț redus, plus risc crescut de toxiinfecții alimentare dacă sistemul de control nu este foarte strict.

Blocarea proceselor tehnologice continue

Multe fluxuri din industria alimentară sunt „continue”: pasteurizare lapte, sterilizare conserve, coacere, fermentație. Oprirea bruscă lasă produsul într-o fază intermediară, neconformă. Câteva minute de întrerupere pot însemna pierderea întregului lot din tancuri, cuve sau cuptoare, pentru că nu mai poți garanta parametrii de proces prevăzuți în HACCP. Repornirea echipamentelor implică timp de curățare, dezinfectare și revalidare a parametrilor, ceea ce prelungește perioada de nefuncționare.

Riscuri pentru siguranța alimentară și conformitatea cu reglementările

Fără energie nu funcționează monitorizarea temperaturii, a presiunilor, a fluxurilor de aer filtrat, deci se pierde trasabilitatea parametrilor critici de control. Nerespectarea limitelor din planurile HACCP duce la neconformități majore la audit, risc de sancțiuni ANSVSA, retrageri de pe piață și chiar suspendarea activității. În cazuri extreme, un incident de siguranță alimentară plecat dintr-o întrerupere de energie negestionară corect poate distruge reputația unui brand ani de zile.

Pierderi financiare directe și costuri operaționale suplimentare

materii prime și produse finite distruse sau degradate;

oameni plătiți care nu pot lucra: linii oprite, echipe de producție „în așteptare”;

consumul energetic crește la repornire, pentru că sistemele de frig și procesele termice trag foarte mult curent ca să revină la parametrii inițiali;

apar costuri suplimentare cu mentenanța corectivă, pentru că opririle și pornirile dese scurtează viața compresoarelor, motoarelor, pompelor.

Impact asupra bunăstării animalelor și productivității în ferme

Fermele au nevoie de energie electrică pentru a-și alimenta sistemele, indiferent de tipul lor de activitate și de amplasare. Întreruperea energiei înseamnă lipsa ventilației, a iluminatului, a apei pompate, a mulsului mecanizat. Câteva ore fără ventilație într-un adăpost dens populat pot duce la stres termic sever, mortalitate și scăderea producției (ouă, lapte, creștere în greutate). Stresul repetat din cauza întreruperilor afectează imunitatea animalelor și crește consumul de medicamente și vaccinuri.

Disfuncții în logistică și în lanțul de aprovizionare

Depozitele, centrele logistice și supermarketurile depind de energie atât pentru frig, cât și pentru IT: WMS, case de marcat, scanner-e, etichetare. Un blackout într-un nod logistic poate bloca livrări către zeci sau sute de clienți, ducând la rafturi goale, penalități contractuale și pierderea unor contracte cu retailerii.

Vulnerabilitate IT și operațională

Sistemele de planificare a producției, ERP-urile, senzorii IoT și SCADA-ul din fabrică au nevoie de alimentare stabilă și de UPS-uri și generatoare dimensionate corect. Căderile de tensiune pot corupe date, pot opri brusc linii automatizate și pot genera erori greu de diagnosticat ulterior.

Efecte reputaționale și contractuale

Nerespectarea termenelor de livrare sau livrarea de produse compromise duce la pierderea încrederii partenerilor B2B. În industria alimentară, unde marjele sunt oricum sensibile, câteva incidente majore pot însemna renegocierea sau chiar pierderea unor contracte strategice.

În esență, în sectorul agroalimentar energia electrică nu este doar „un cost utilitar”, ci o condiție critică de proces. Fără plan de alimentare de urgență și fără grupuri electrogene dimensionate corect, fiecare întrerupere de energie se transformă într-un risc direct pentru siguranța alimentară, sănătatea animalelor și profitabilitatea companiei.

Pași concreți pentru asigurarea alimentării de urgență în sectorul agroalimentar

Primul pas este să identifici foarte clar procesele critice care nu au voie să se oprească atunci când cade curentul, de la depozite frigorifice, camere de maturare, tuneluri de congelare și linii de producție continuă pentru pasteurizare, sterilizare, coacere sau fermentație, până la instalațiile din ferme precum ventilația, iluminatul, mulsul sau pompele de apă, plus sistemele IT, SCADA și echipamentele de laborator. Practic, delimitezi două zone mari: ce trebuie alimentat în regim de urgență și ce poate fi oprit fără riscuri majore pentru siguranța alimentară și bunăstarea animalelor.

După ce știi exact ce trebuie ținut în viață în caz de pană, calculezi puterea necesară pentru regimul de urgență, făcând un inventar cu puterea instalată pentru fiecare echipament critic și ținând cont de curentul de pornire la motoare, compresoare și pompe, care pot solicita de câteva ori puterea nominală. Aplici un factor de simultaneitate realist, adaugi o rezervă de aproximativ 20 până la 30 la sută pentru extinderi viitoare și decizi dacă ai nevoie de un singur grup electrogen central sau de mai multe unități distribuite pe zone, de exemplu frig, procesare, ferme și logistică.

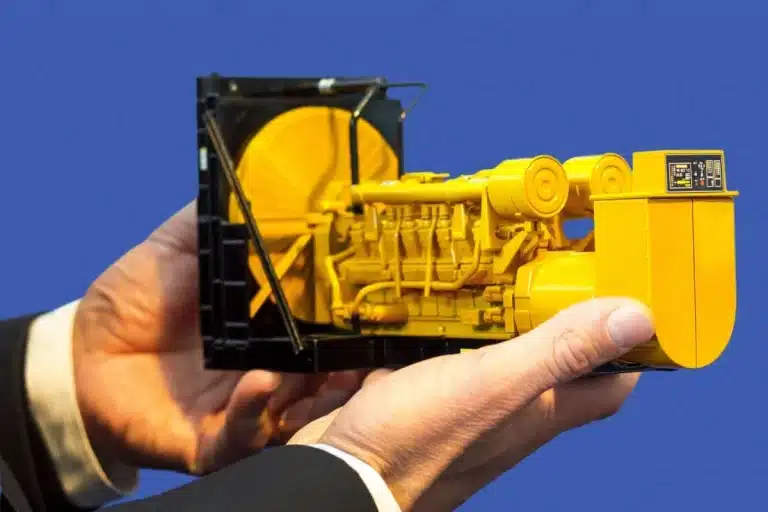

Urmează alegerea arhitecturii sistemului de grupuri electrogene, unde decizi dacă mergi pe soluții staționare sau mobile, amplasate într o singură locație sau distribuite în mai multe puncte din platformă, și dacă folosești motoare diesel, pe gaz natural, biogaz sau un mix adaptat resurselor disponibile. În sectorul agroalimentar contează mult și modul de instalare, de aceea trebuie să alegi între grupuri în container cu izolare fonică și rezervoare integrate sau un ansamblu montat într o clădire tehnică existentă, dimensionând autonomia la minimum 24 de ore pentru aplicații critice, ideal 48 până la 72 de ore, astfel încât să poți traversa o pană majoră fără să oprești procesele esențiale.

După definirea arhitecturii, proiectezi conexiunea electrică și automatizarea, cu accent pe montarea unui sistem automat de transfer care să comute în siguranță alimentarea de la rețeaua publică la generator și înapoi. În această etapă delimitezi clar circuitele prioritare ce vor fi alimentate de generator și circuitele care rămân oprite, verifici selectivitatea protecțiilor, împământarea, secțiunea cablurilor și condițiile de scurtcircuit, iar în paralel prevezi un by pass manual pentru situațiile de mentenanță sau test, astfel încât să poți interveni rapid dacă apare o defecțiune în automatizare.

Pentru consumatorii extrem de sensibili la întreruperi foarte scurte, cum sunt serverele, sistemele SCADA, automatizările de linie sau instrumentele de laborator, integrezi UPS-uri care preiau sarcina instant atunci când cade rețeaua și asigură energia până la pornirea și stabilizarea grupului electrogen. UPS-ul se dimensionează nu doar pentru a acoperi câteva zeci de secunde, ci și pentru a amortiza fluctuațiile de tensiune de la pornirea generatorului, iar schema generală rețea publică UPS grup electrogen este gândită astfel încât echipamentele critice să nu simtă nicio sincopă.

Un alt pas important este planificarea logisticii combustibilului, unde stabilești volumul necesar pentru autonomia țintită și proiectezi rezervoare conforme din punct de vedere al retenției, ventilației și protecției la incendiu. Închei contracte cu furnizori care îți pot asigura livrări prioritare în situații de criză energetică și implementezi proceduri de rotație a stocurilor astfel încât combustibilul să nu se degradeze în timp, mai ales dacă generatoarele funcționează rar și stau mult în stand by.

Ca sistemul de alimentare de urgență să funcționeze nu doar pe hârtie, ai nevoie de proceduri operaționale clare, scrise și comunicate tuturor. Definiți cine dă alarma când pică rețeaua, cum se face informarea internă, cine verifică parametrii generatorului în funcționare, ce linii de producție se opresc, ce linii continuă, ce loturi se blochează preventiv și în ce ordine se repornesc echipamentele, pentru a nu suprasolicita generatorul și pentru a păstra controlul asupra siguranței alimentare.

Testarea periodică a sistemului este esențială pentru a nu descoperi problemele exact în mijlocul unei crize energetice. Realizezi teste lunare de pornire fără sarcină pentru a verifica disponibilitatea de bază, apoi teste trimestriale sau semestriale cu sarcină reală, ideal în timp ce producția funcționează, și măcar un test de tip black start planificat, în care simulezi căderea completă a rețelei și urmărești minut cu minut reacția sistemului de transfer, a UPS-urilor și a liniilor de producție, păstrând un jurnal detaliat cu rezultate, alarme și intervenții.

Beneficiile folosirii grupurilor electrogene în sectorul agroalimentar

Grupurile electrogene asigură menținerea temperaturii optime în depozitele de carne, lactate sau legume, dau continuitate sistemelor automate de hrănire sau muls și susțin ventilația halelor cu animale. Fermierii care folosesc astfel de sisteme au reușit să evite pierderi mari chiar și în perioade cu întreruperi repetate, fapt confirmat de date colectate din exploatații agricole din zona Moldovei, unde alimentarea de rezervă a menținut active instalațiile de irigație la temperaturi de peste 35°C vara trecută.

Implementarea corectă crește durata de viață a echipamentelor electronice, reducând costurile cu reparațiile neprevăzute și păstrând un flux constant de producție. Sistemele moderne se adaptează atât centrelor mari de procesare, cât și fermelor izolate, unde conectarea la rețeaua națională de electricitate nu este stabilă.

Citește și generatoare diesel vs. baterii de rezervă: cum alegi corect soluția de backup energetic!

Este important ca fiecare companie sau fermă să planifice alimentarea de urgență înainte să apară problemele reale. Analiza atentă a consumului, discuțiile cu specialiști și alegerea unui sistem scalabil reprezintă pașii de bază pentru o tranziție eficientă către un sistem de backup energetic robust.

Pentru detalii suplimentare privind soluțiile energetice eficiente dedicate sectorului agroalimentar, contactează echipa Eneria România.